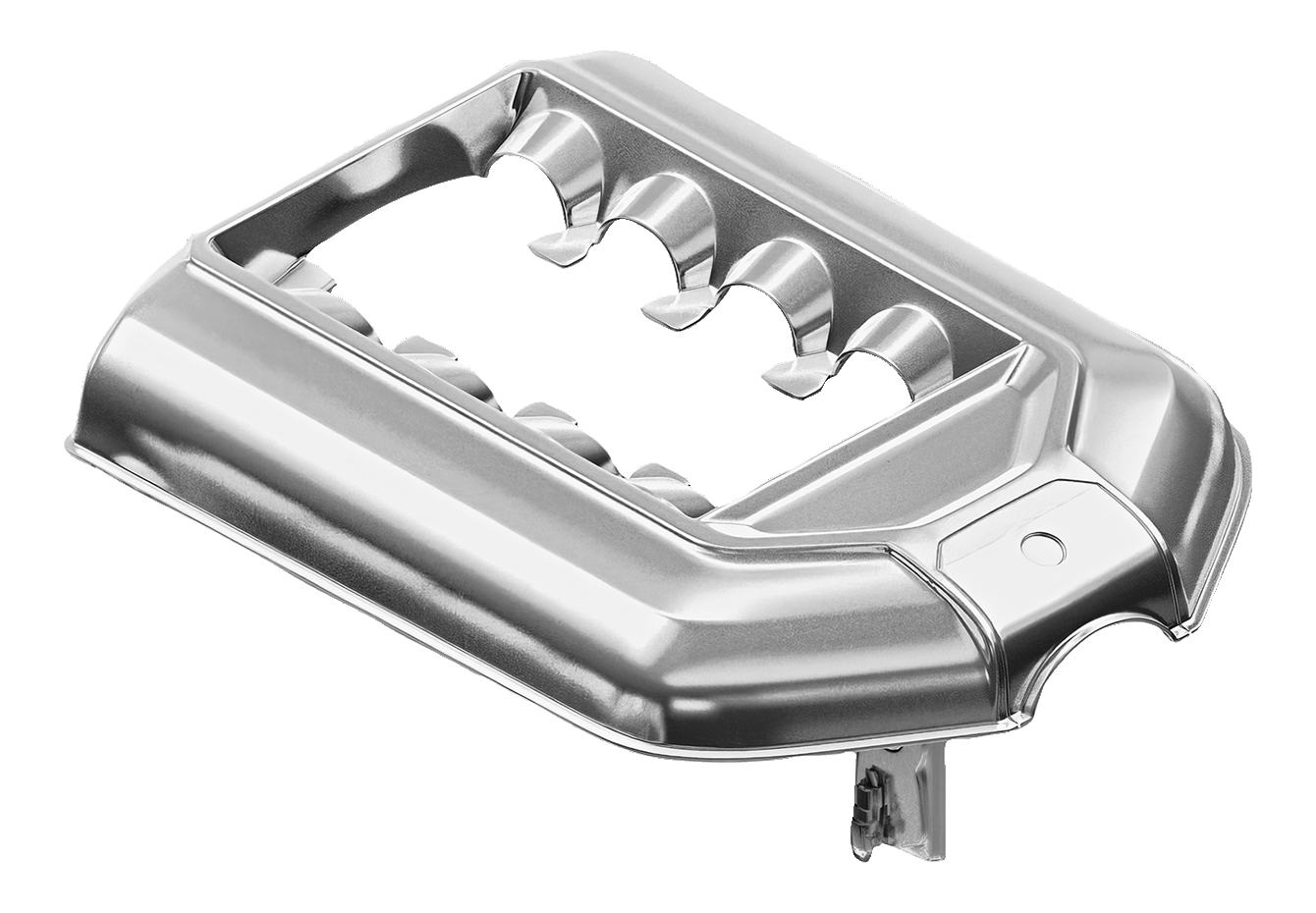

La prima fase prevede l’analisi degli spessori e delle zone massive per capire le maggiori criticità del particolare.

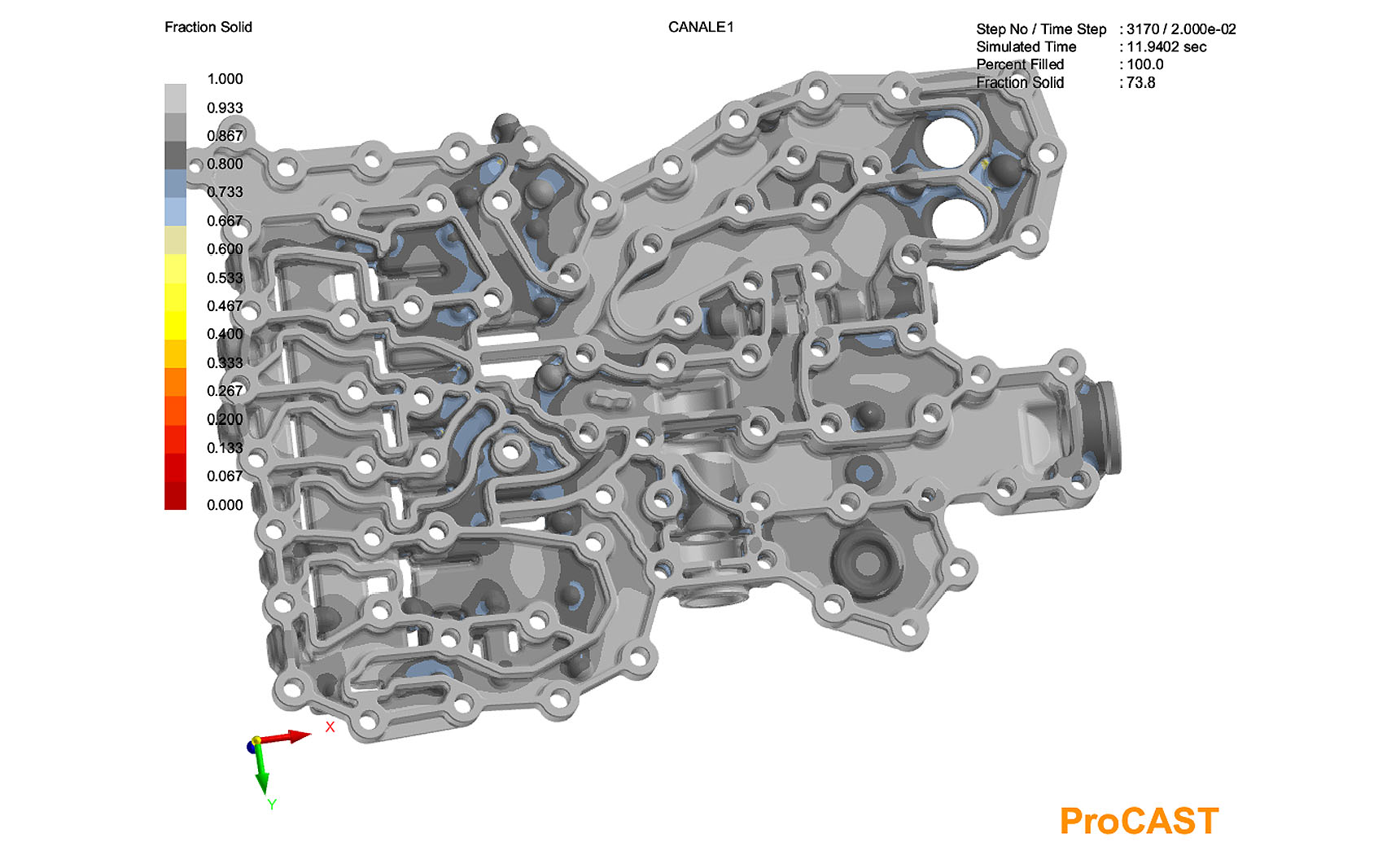

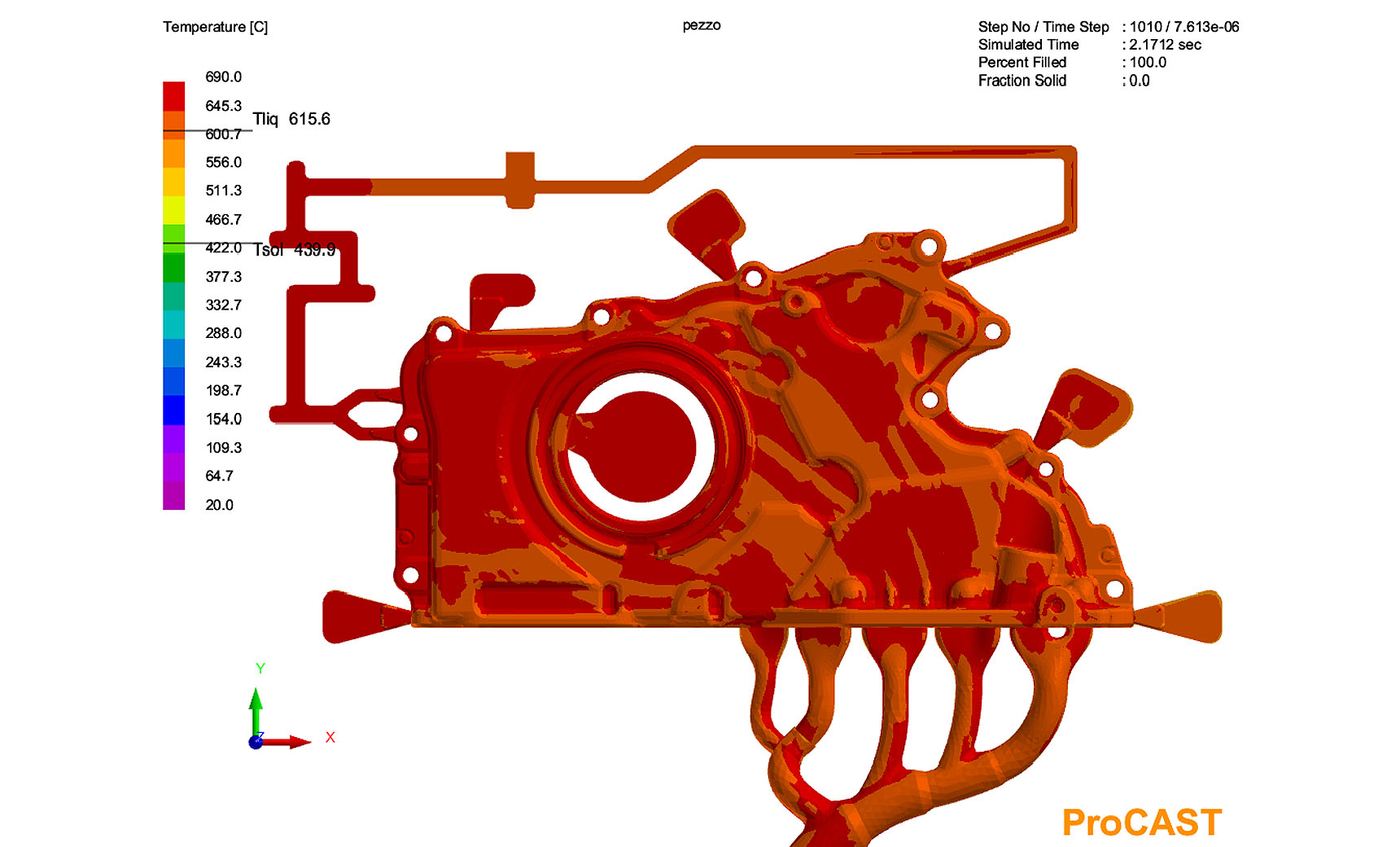

Viene quindi effettuata una Simulazione di primo livello: ovvero una prima simulazione del pezzo vero e proprio, senza fagioli e senza attacco di colata.

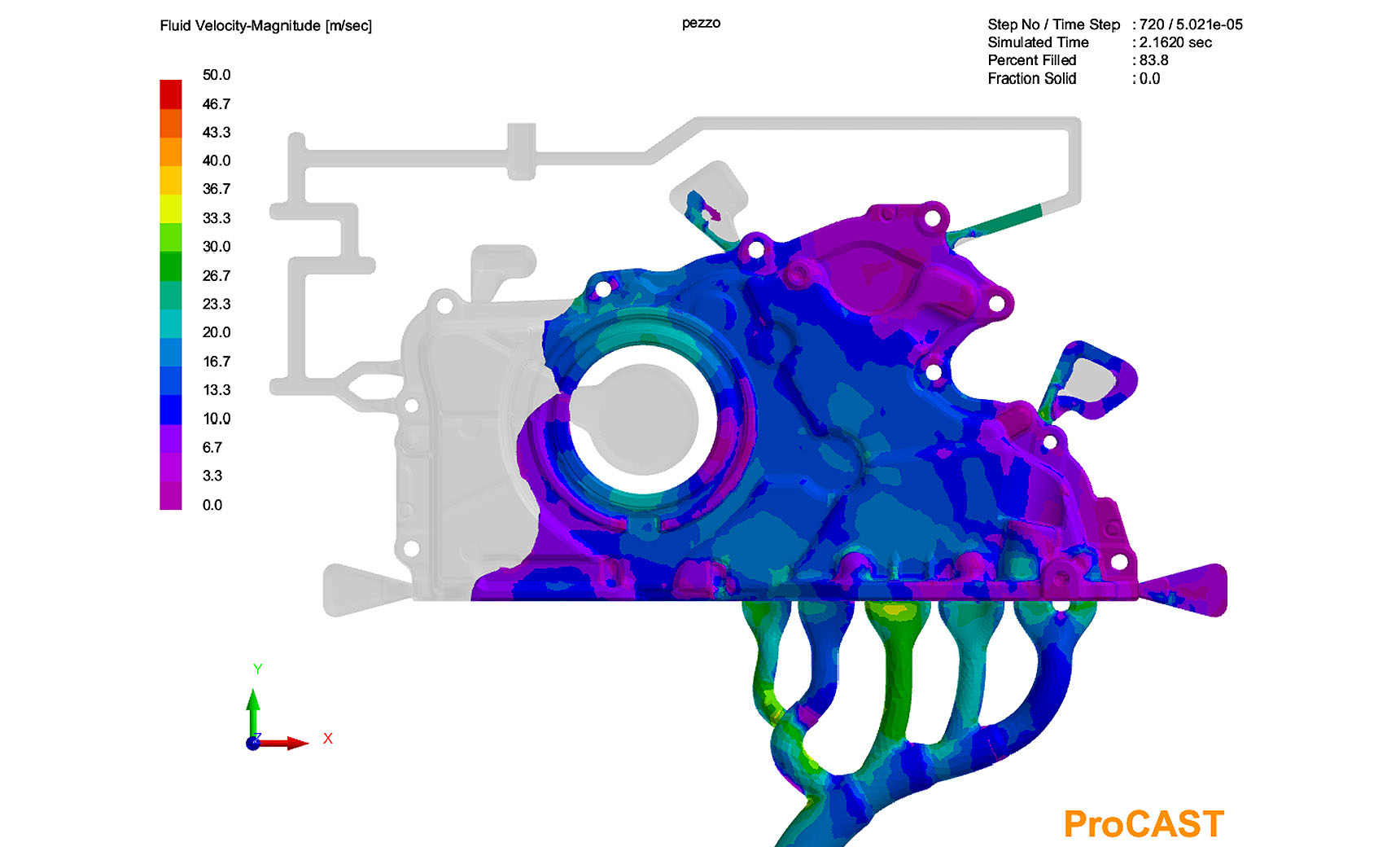

In base alle problematiche che emergono dalla prima simulazione, vengono eseguite delle prove alternative per ottimizzare al meglio il riempimento.

Nel momento in cui viene individuato il riempimento ottimale del particolare, viene progettato il sistema di evacuazione dei gas tramite l’installazione di fagioli e valvole.

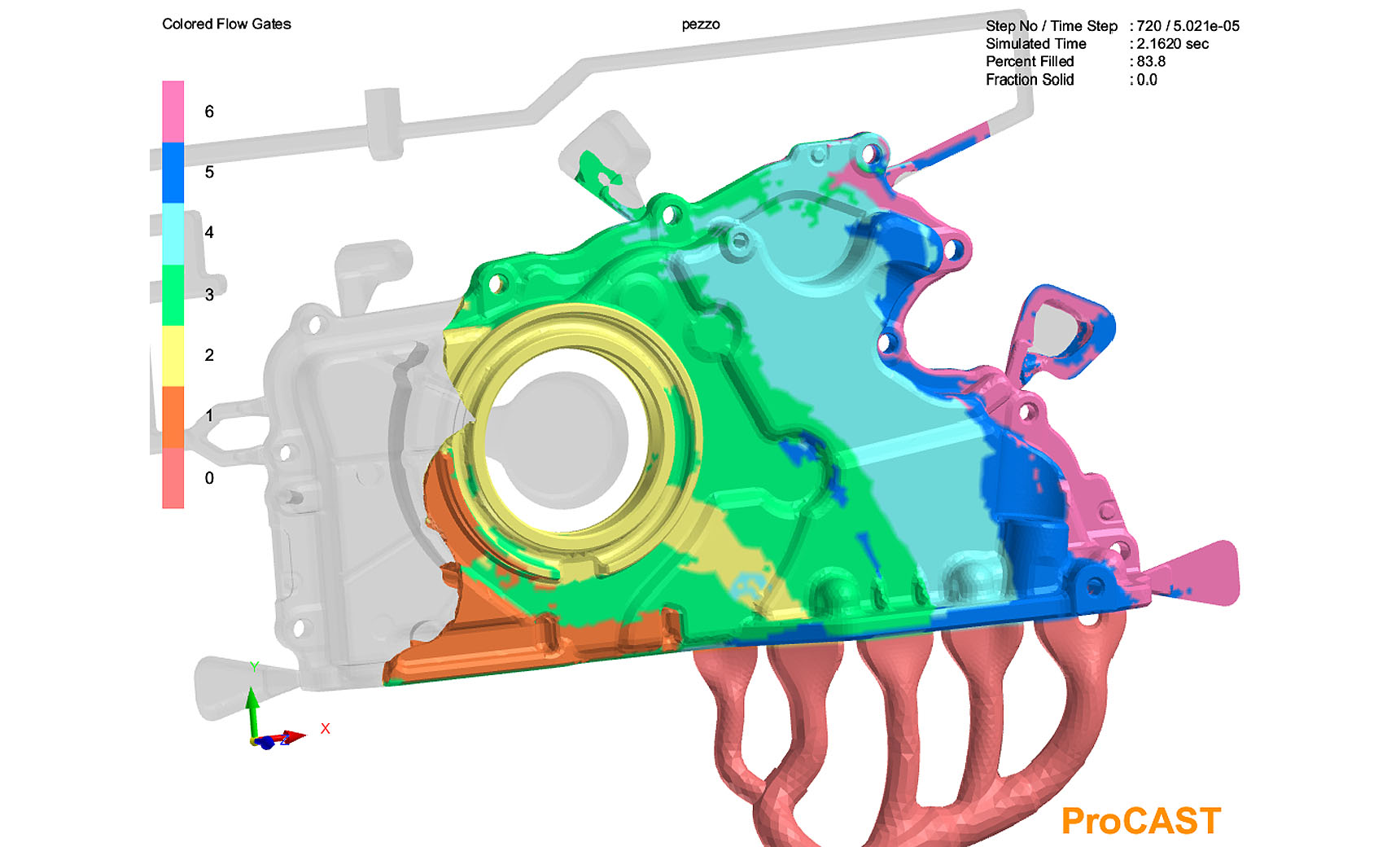

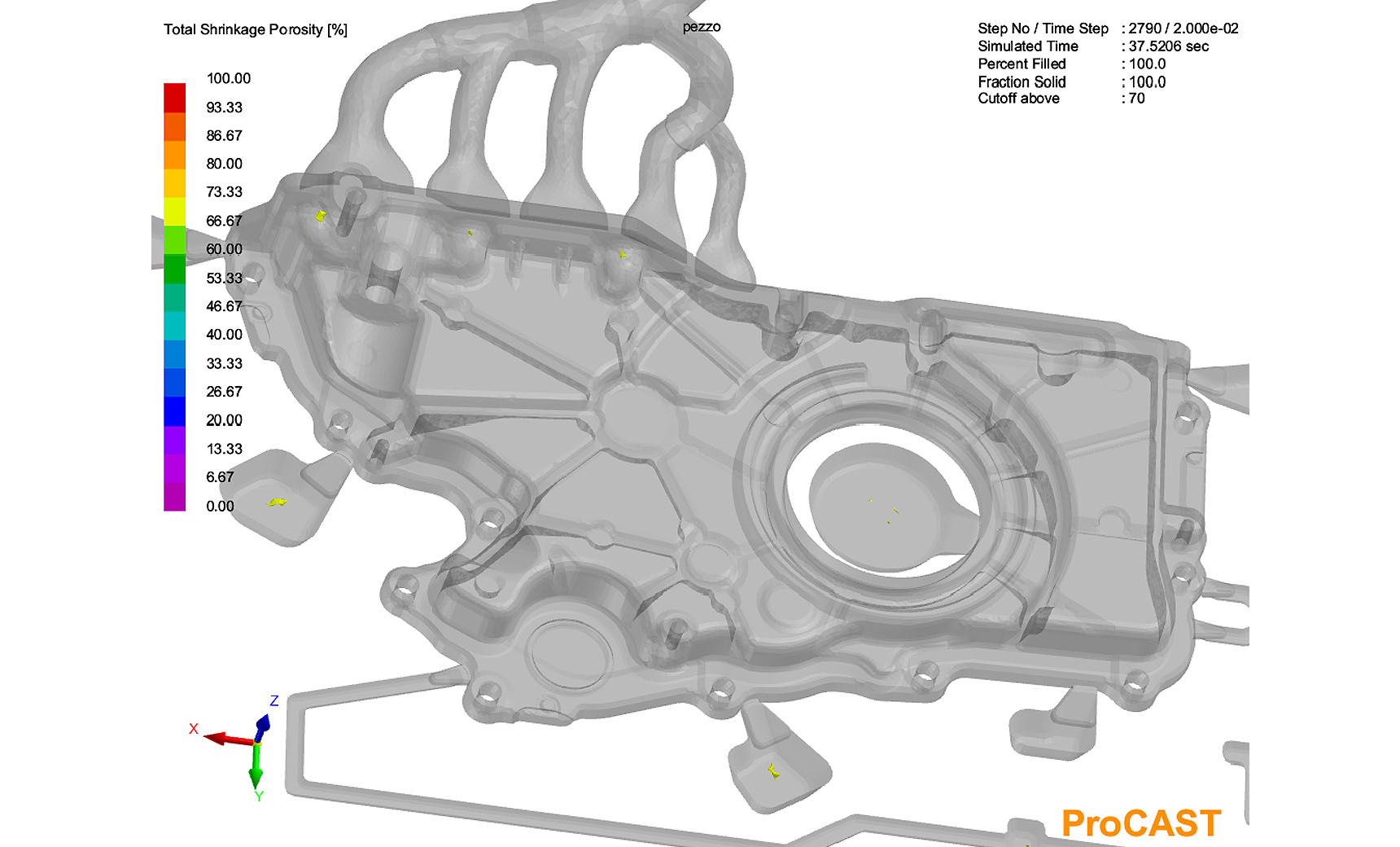

Viene quindi effettuata una Simulazione di secondo livello: ovvero una simulazione del getto completo di canale di colata e sistemi di sfiato.

Se necessario, il processo viene simulato più di una volta, fino ad arrivare all’ottimizzazione del getto.

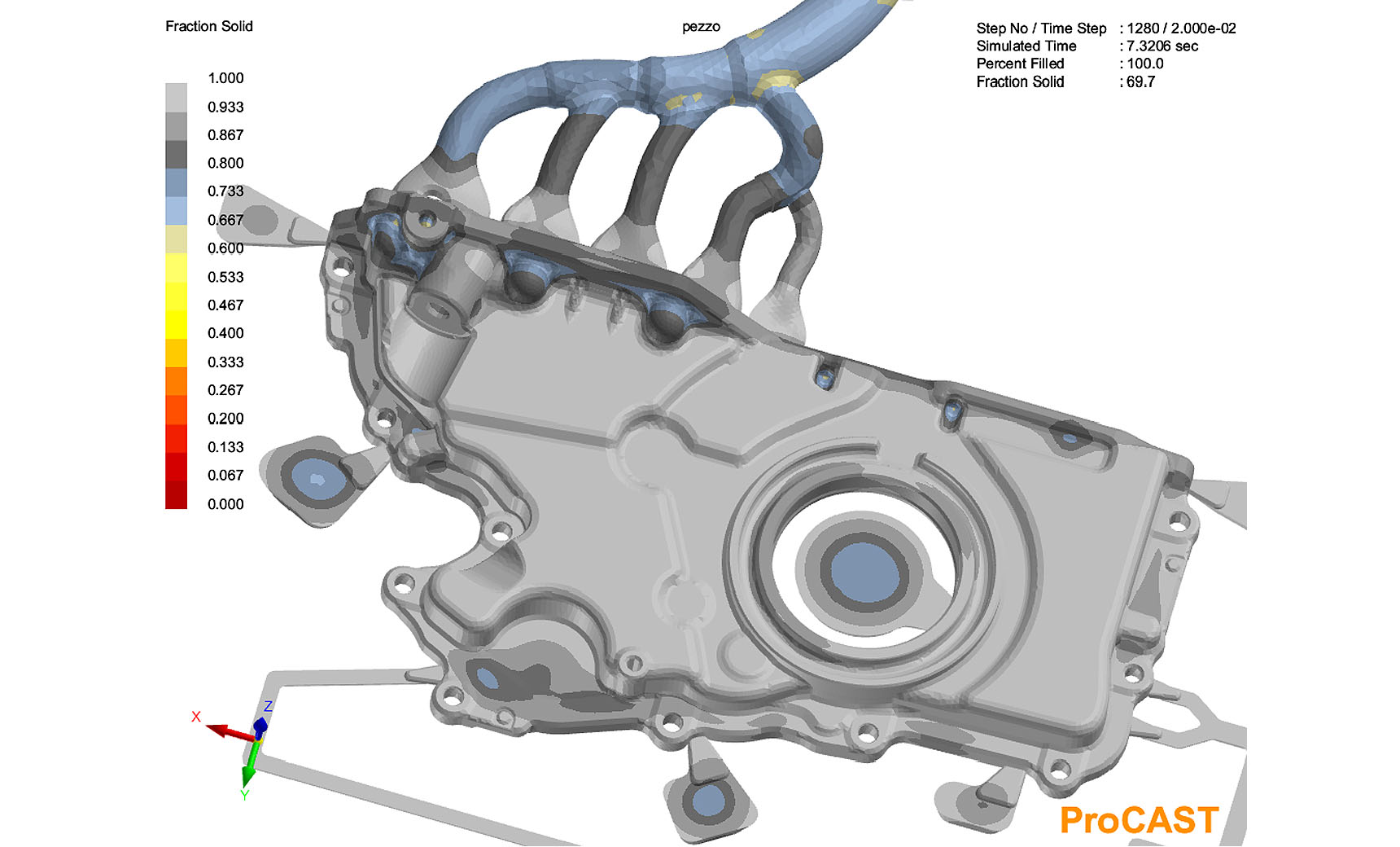

Infine, vi è la possibilità di effettuare un passaggio opzionale, ovvero la Simulazione di terzo livello, con la quale possiamo simulare le matrici o i movimenti laterali con i relativi sistemi di raffreddamento.

Questa fase può eventualmente essere integrata con la Simulazione di terzo livello avanzato, studiando i cicli termici sulle matrici dello stampo per individuare le zone che possono essere soggette a fatica termica.

Una volta completato il ciclo completo di simulazione, viene condiviso con il cliente ed eventualmente discusso per l’approvazione.