Mit der Gießsimulation kann man Tests zu Gießprozessen vollständig virtuell und vor allem zu Beginn des Projektentwicklungszyklus durchführen. Neben der Optimierung und Verbesserung des Formdesigns kommt es auch der Gießerei zugute, indem es die Produktion verbessert und Ausschuss reduziert.

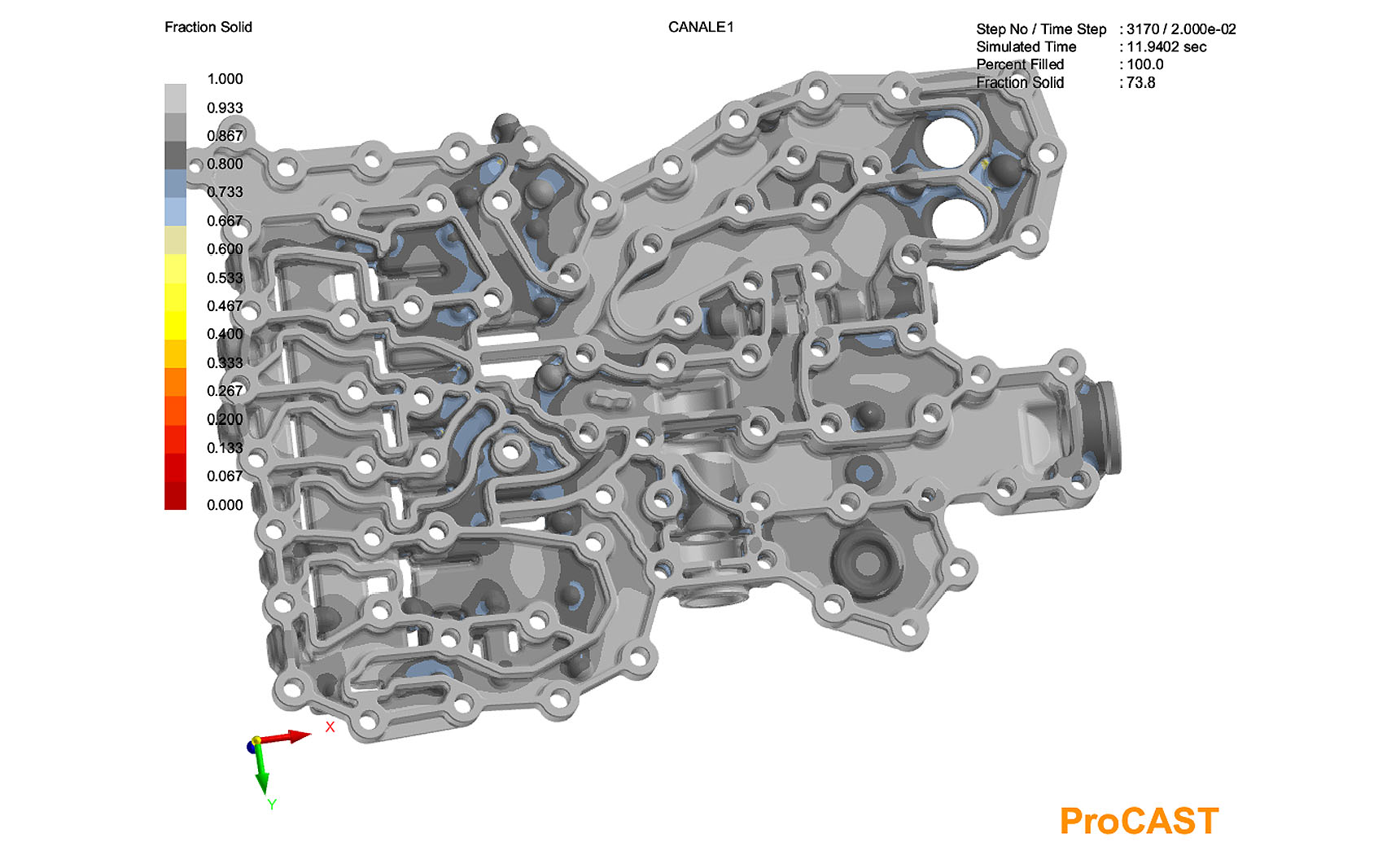

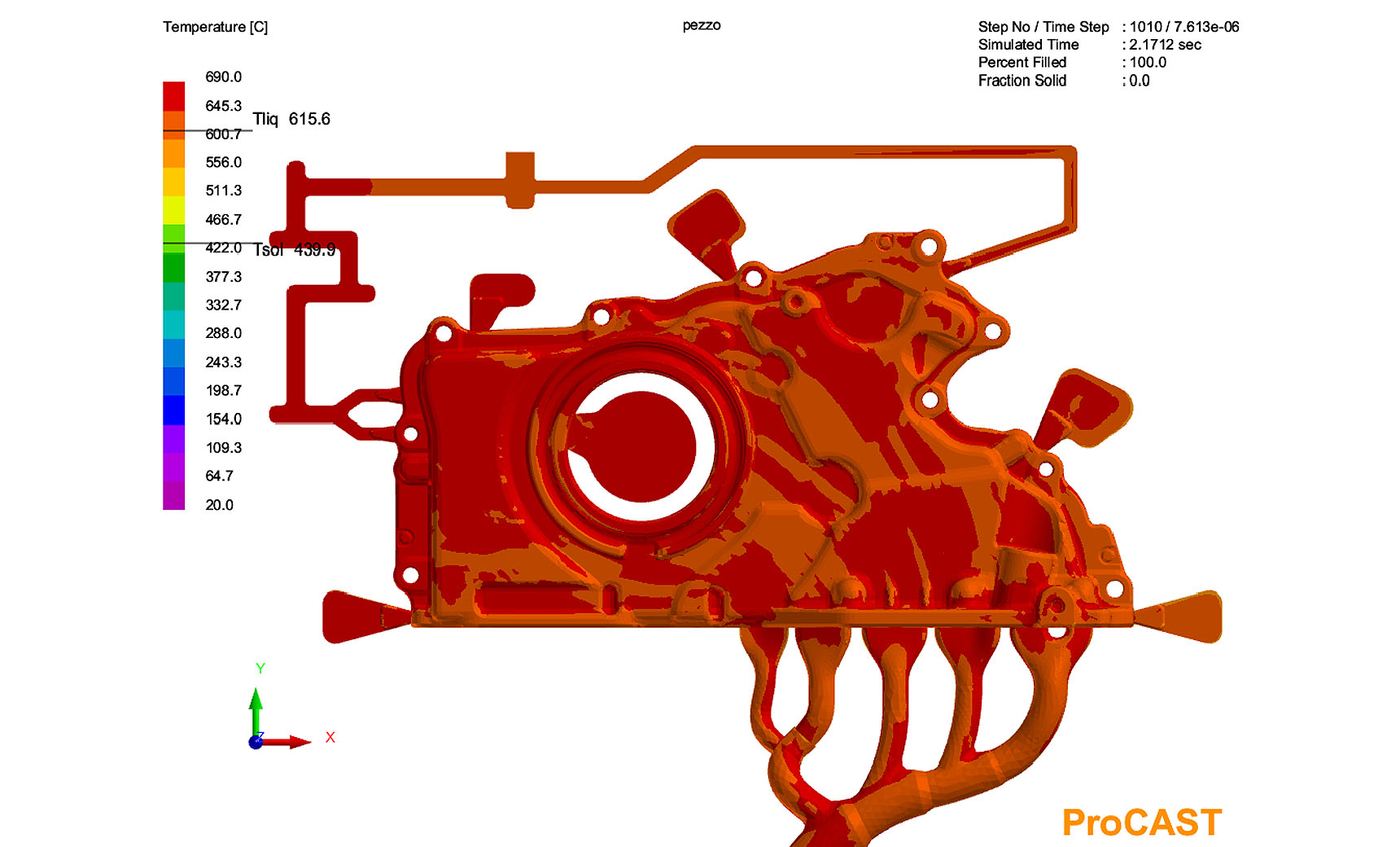

Füllsimulation für Druckgusswerkzeug

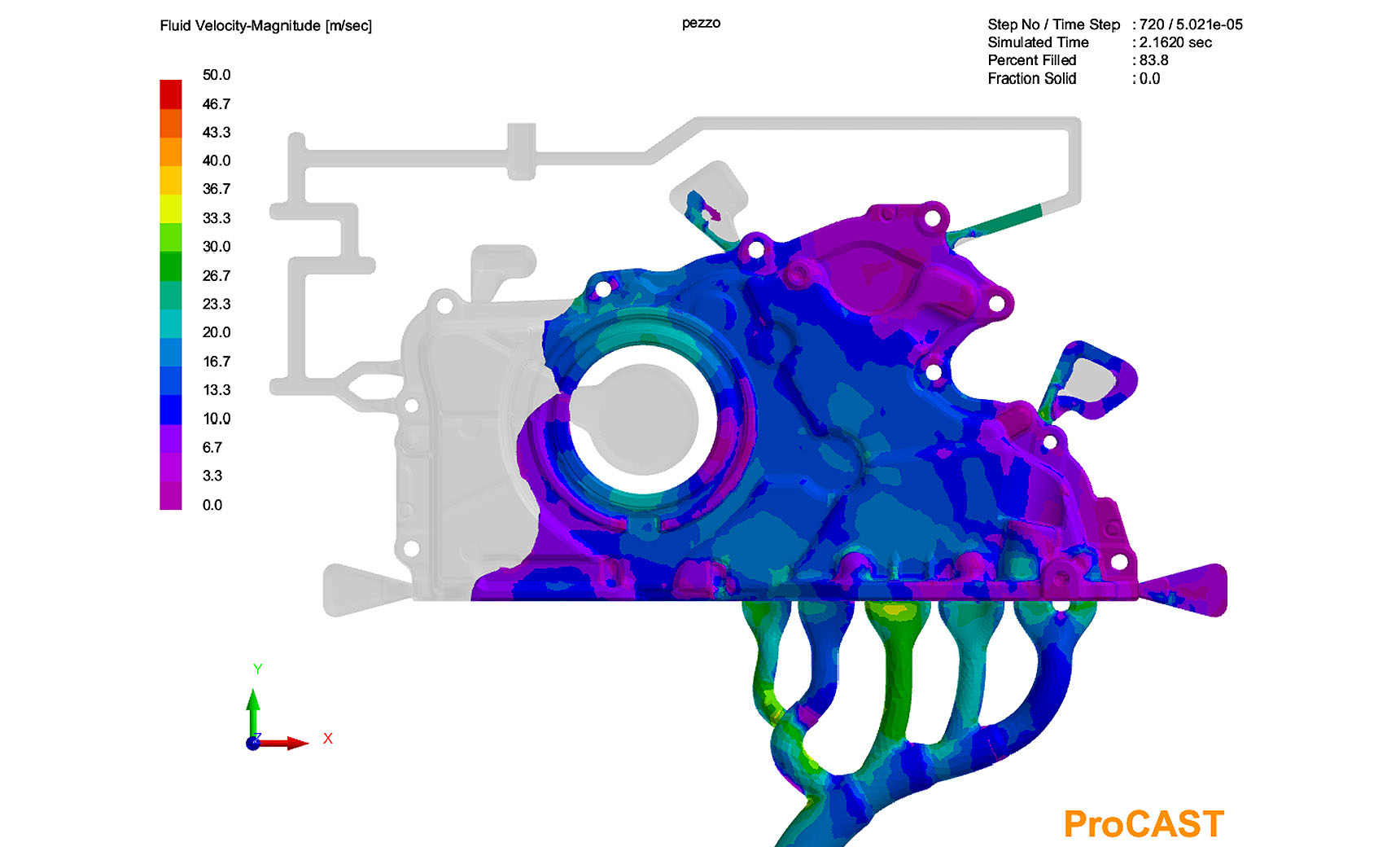

Füllsimulation

Nach jahrelanger Erfahrung mit der ProCast-Software ist die Gießsimulation in Pialorsi Stampi jetzt ein integraler Bestandteil des Formkonstruktionsprozesses.

Wir haben die Möglichkeit, diesen Service auch im Auftrag Dritter anzubieten.

FÜLLSIMULATIONSPHASEN

1. Phase

2. Phase

3. Phase

Die erste Phase umfasst die Analyse der Dicken und massiven Bereiche, um die wichtigsten Kritikpunkte des Details zu verstehen.

Anschließend wird eine First-Level-Simulation durchgeführt: d.h. eine erste Simulation des eigentlichen Teils, ohne Bohnen und ohne Gusssystem.

Basierend auf den Problemen, die sich aus der ersten Simulation ergeben, werden alternative Tests durchgeführt, um die Befüllung zu optimieren.

Wenn die optimale Füllung des Teils identifiziert ist, wird das Gasevakuierungssystem durch die Installation von Bohnen und Ventilen entworfen.

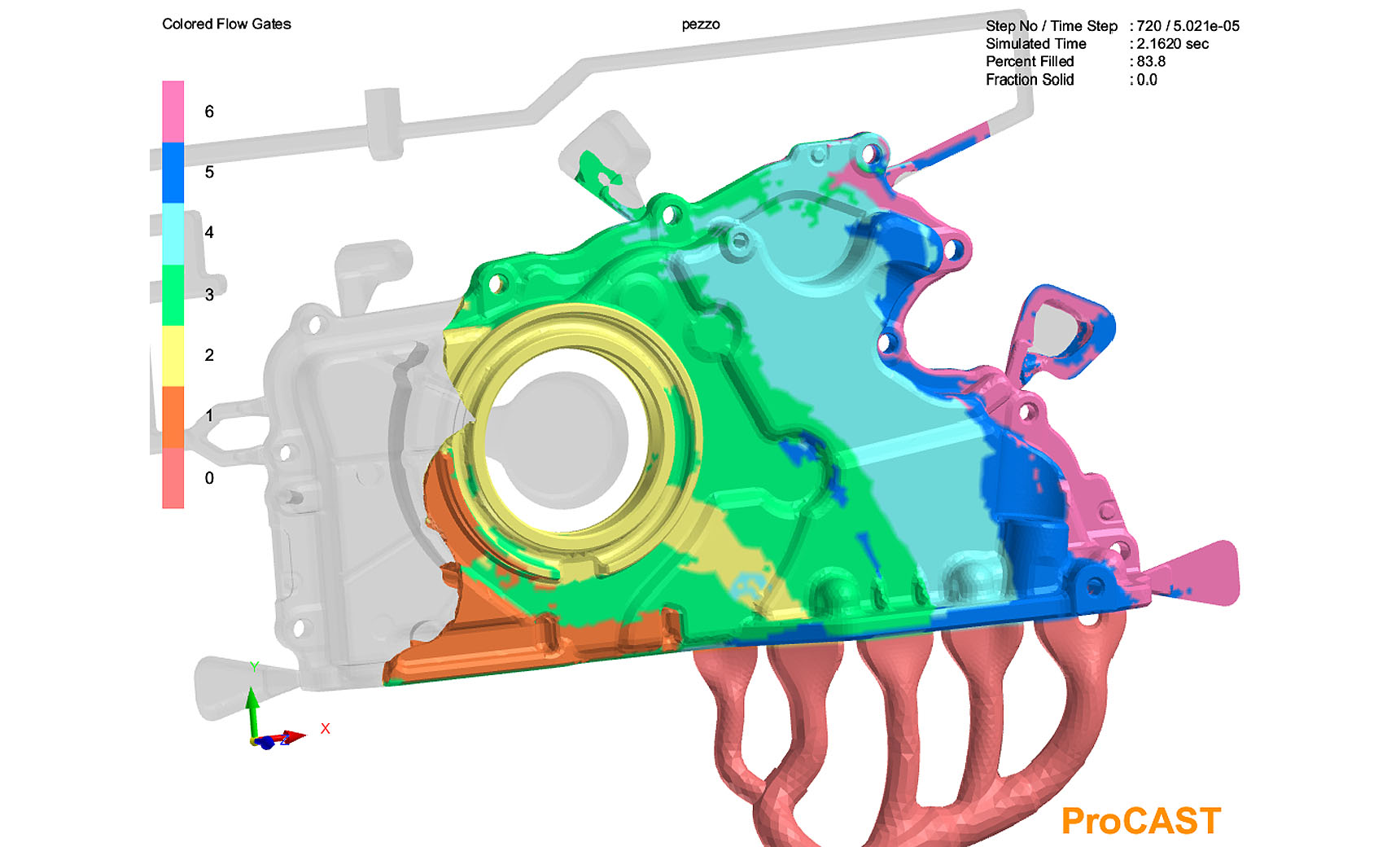

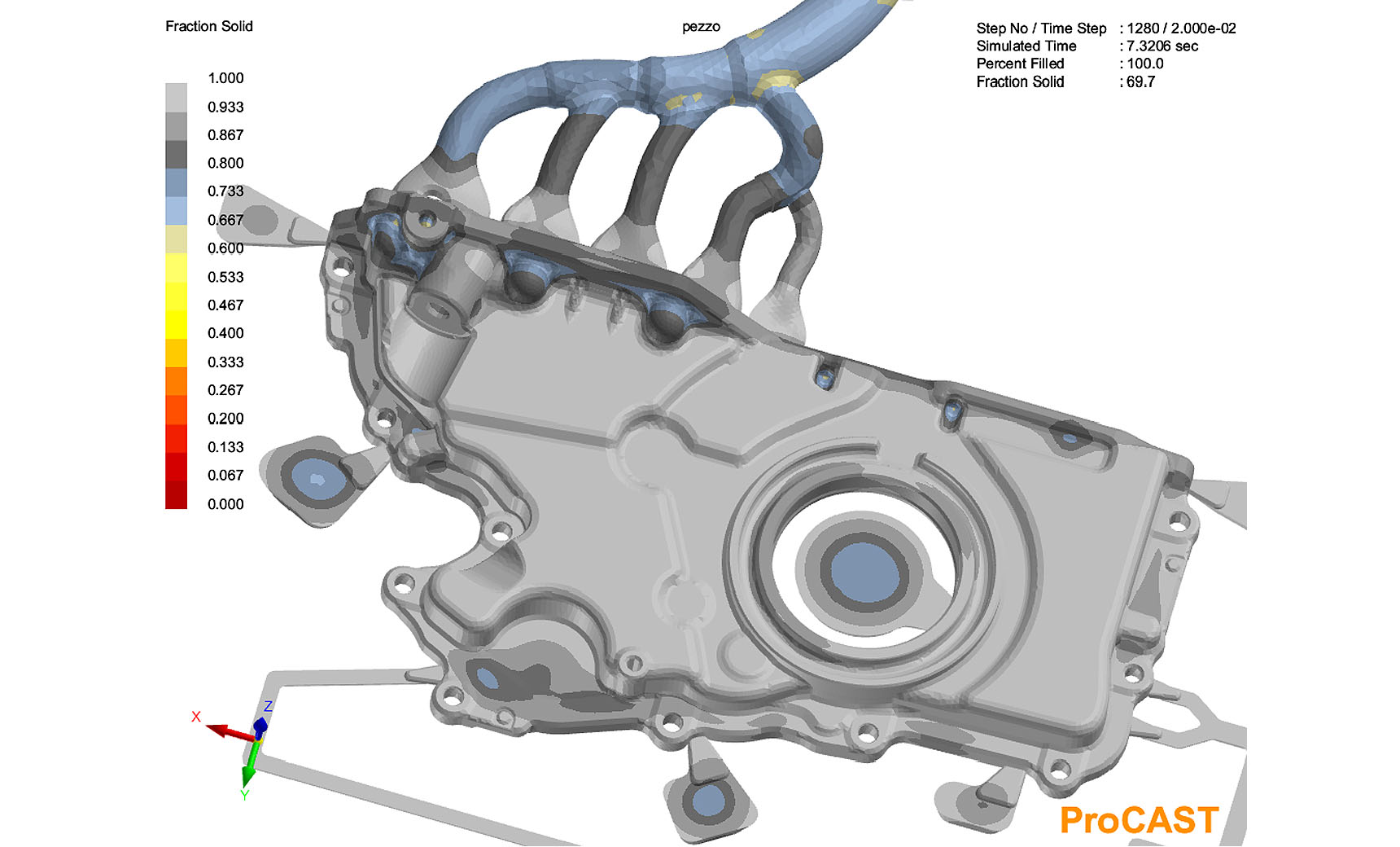

Anschließend wird eine Second-Level-Simulation durchgeführt, also eine Simulation des Gussteils komplett mit Anguss- und Entlüftungssystemen.

Bei Bedarf wird der Prozess mehrfach simuliert, bis hin zur Optimierung des Gusses.

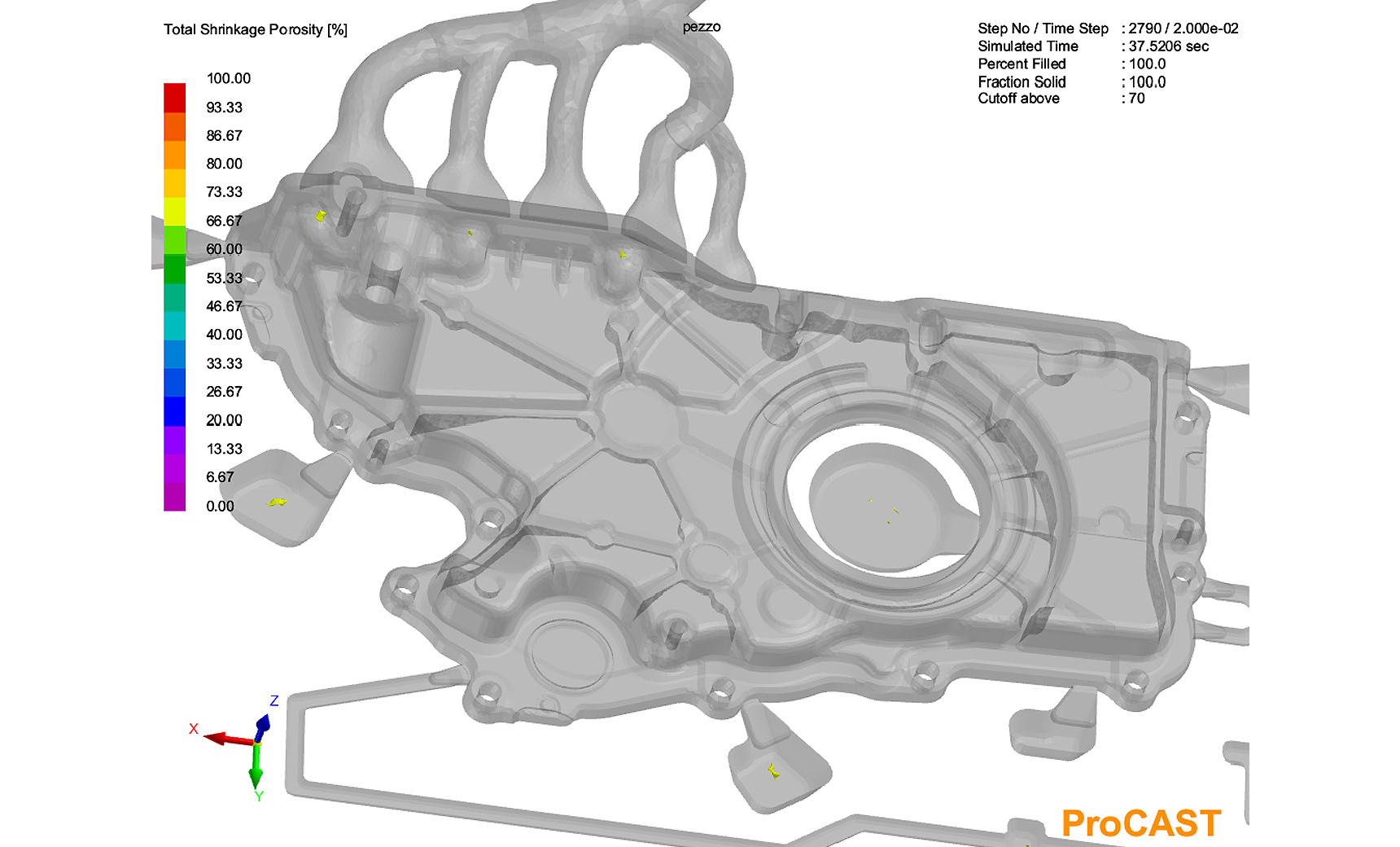

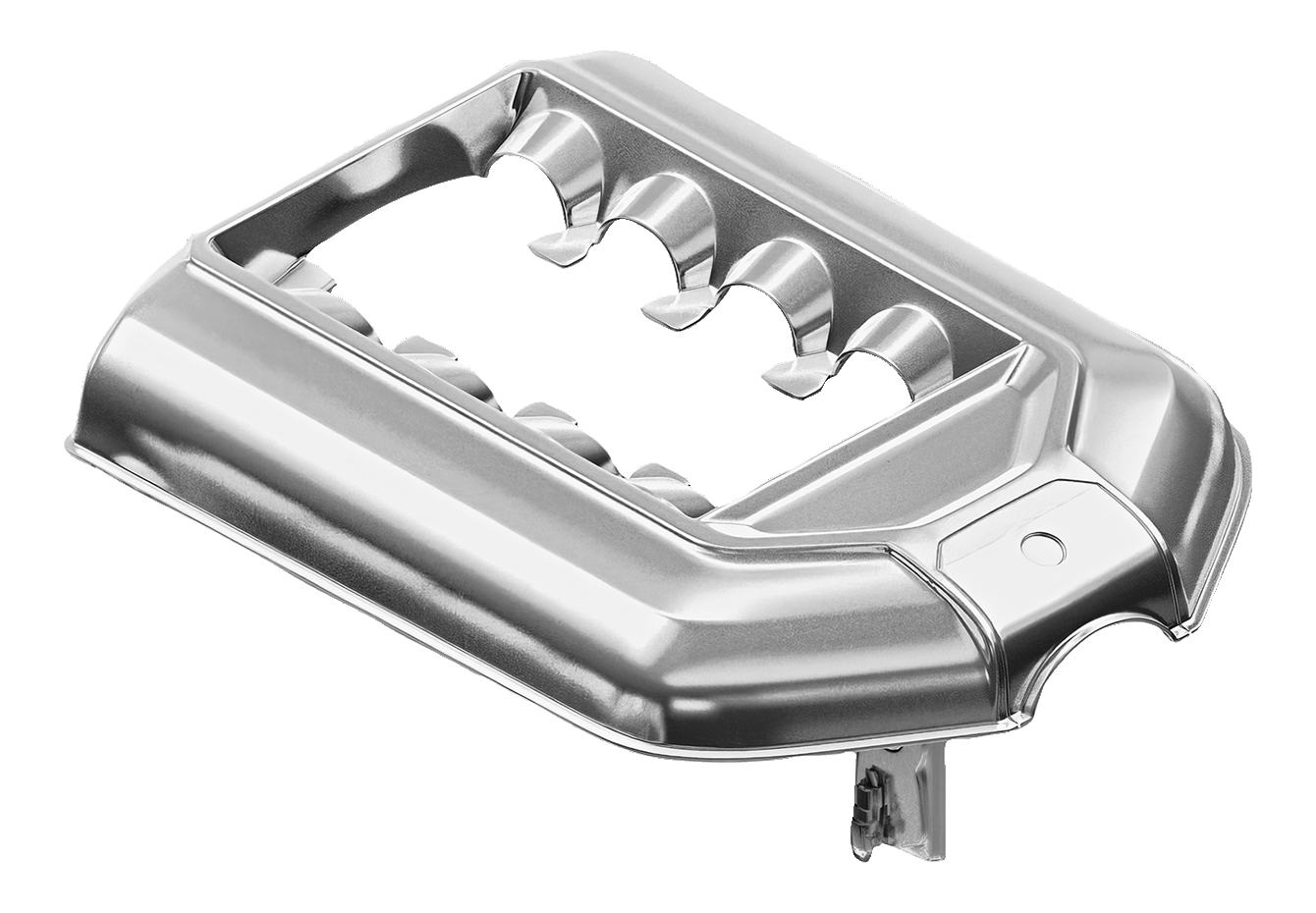

Schließlich besteht die Möglichkeit, einen optionalen Schritt durchzuführen, nämlich die dritte Ebene Simulation, mit der wir die Werkzeuge oder die seitlichen Bewegungen mit den zugehörigen Kühlsystemen simulieren können.

Diese Phase kann möglicherweise in die fortgeschrittene Simulation der dritten Ebene integriert werden, wobei die thermischen Zyklen an den Einsätzen der Form untersucht werden, um die Bereiche zu identifizieren, die einen thermischen Stress unterliegen können.

Sobald der vollständige Simulationszyklus abgeschlossen ist, wird er mit dem Kunden geteilt und möglicherweise zur Genehmigung besprochen.