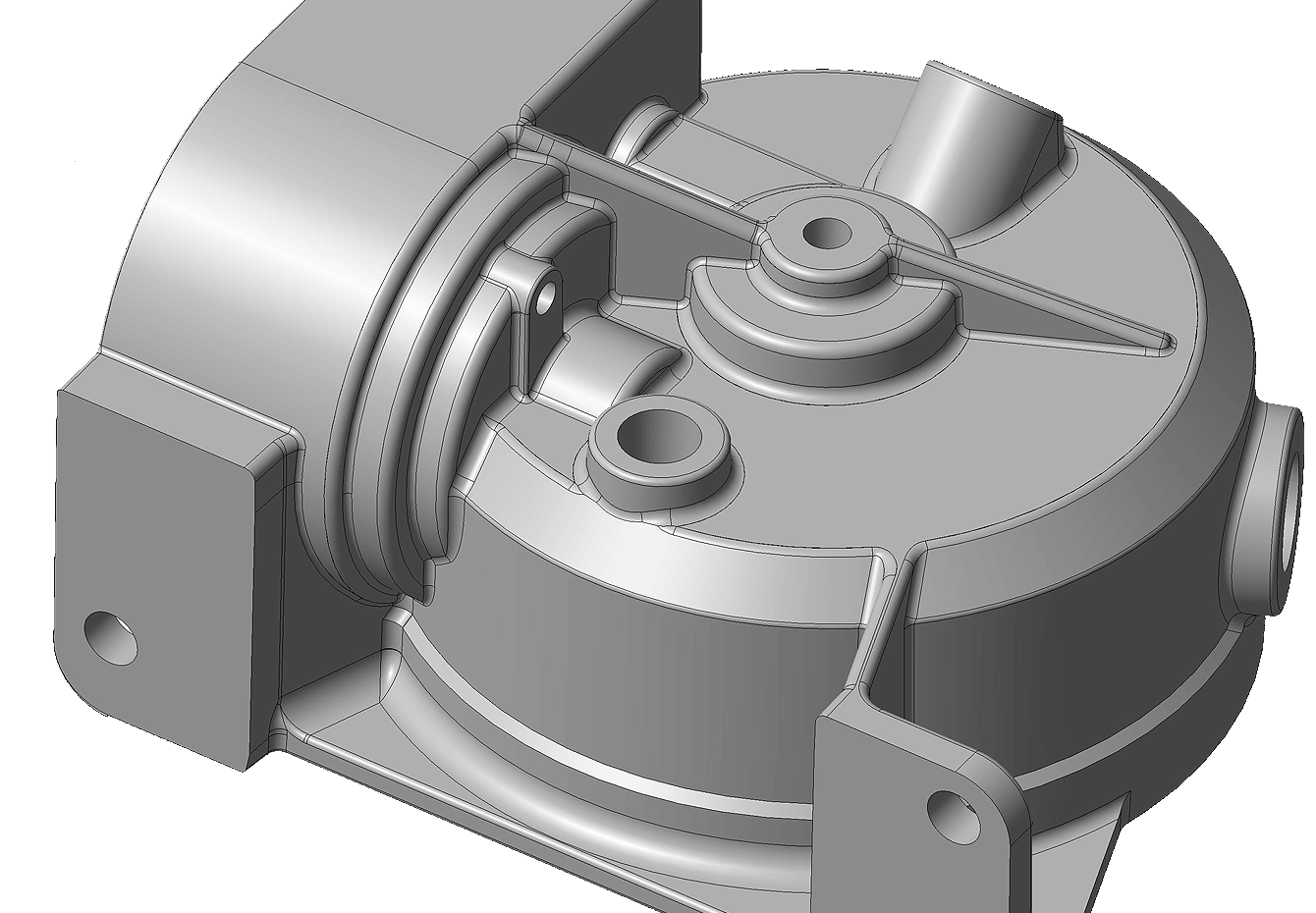

Nel momento in cui riceviamo il modello del particolare da realizzare, il nostro ufficio tecnico analizza le criticità che possono essere riscontrate durante il processo di pressofusione, studiando un primo sistema di colata adatto ad intervenire sulle suddette criticità.

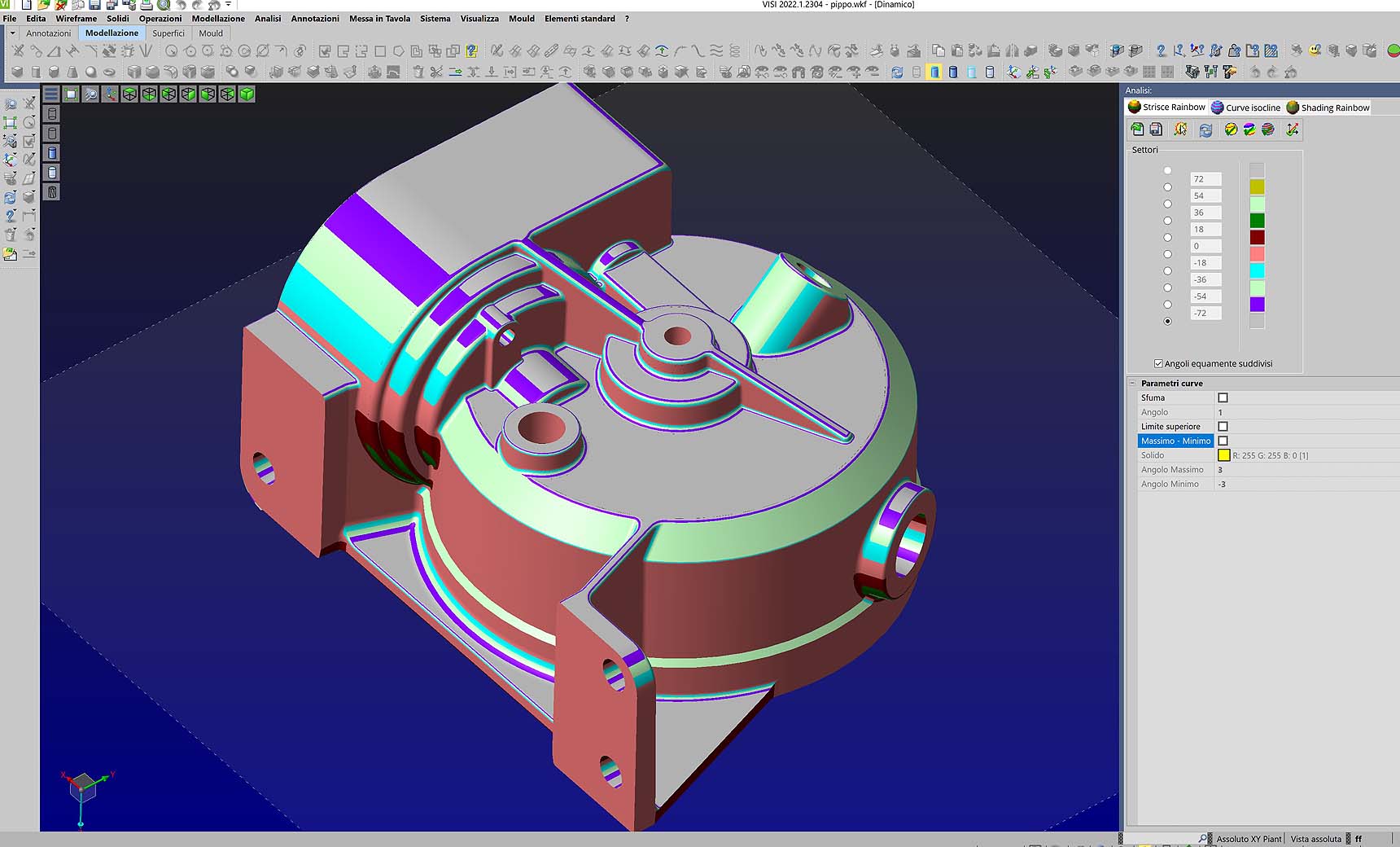

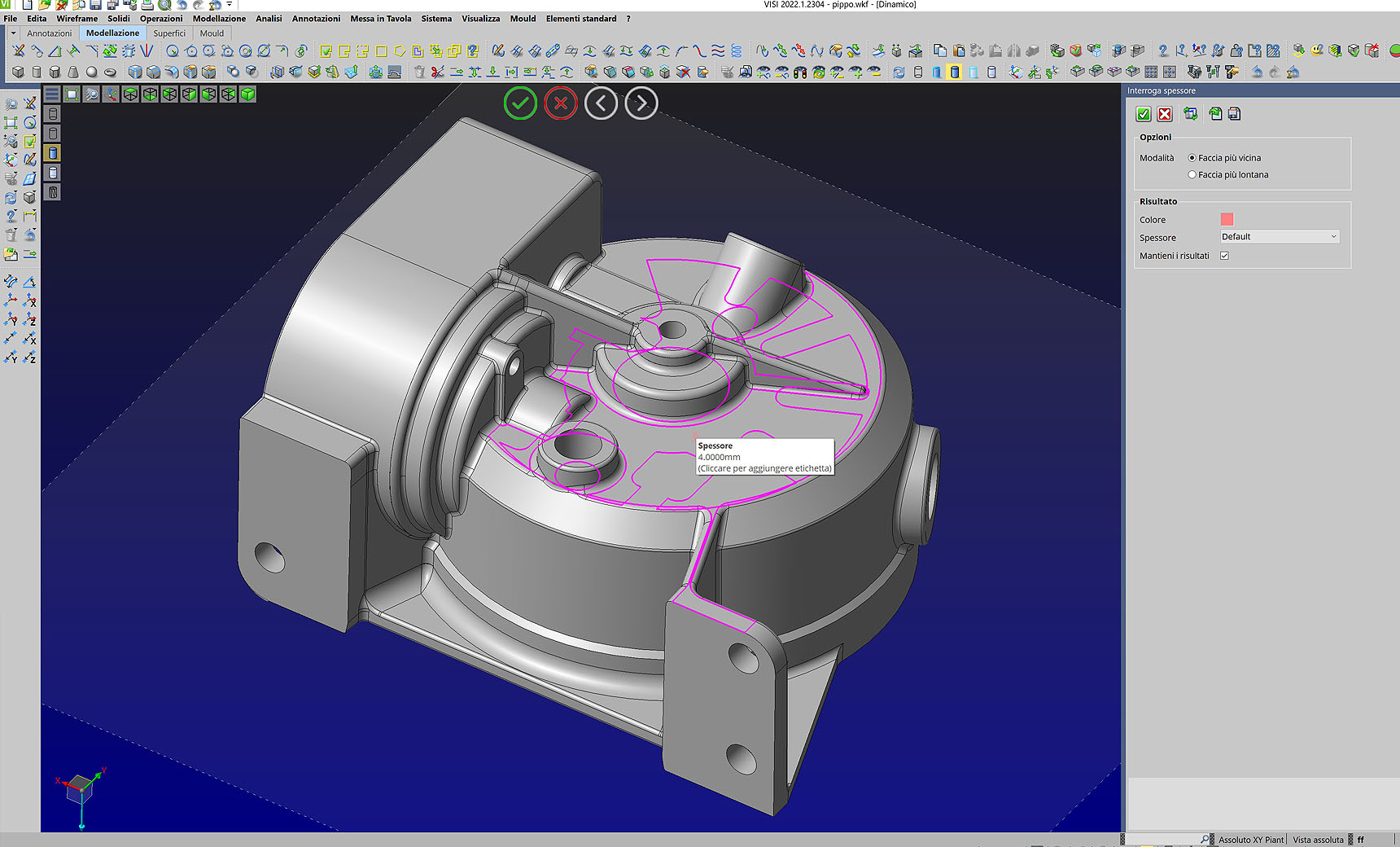

Inoltre, viene condotta un’analisi sugli spessori, raggi e necessità di sformi per ottimizzare il modello e renderlo adatto a questo particolare processo di produzione.

Una volta effettuate le prima modifiche volte all’industrializzazione del particolare, viene effettuato un primo confronto con il cliente, per mostrare e spiegare la prima bozza.

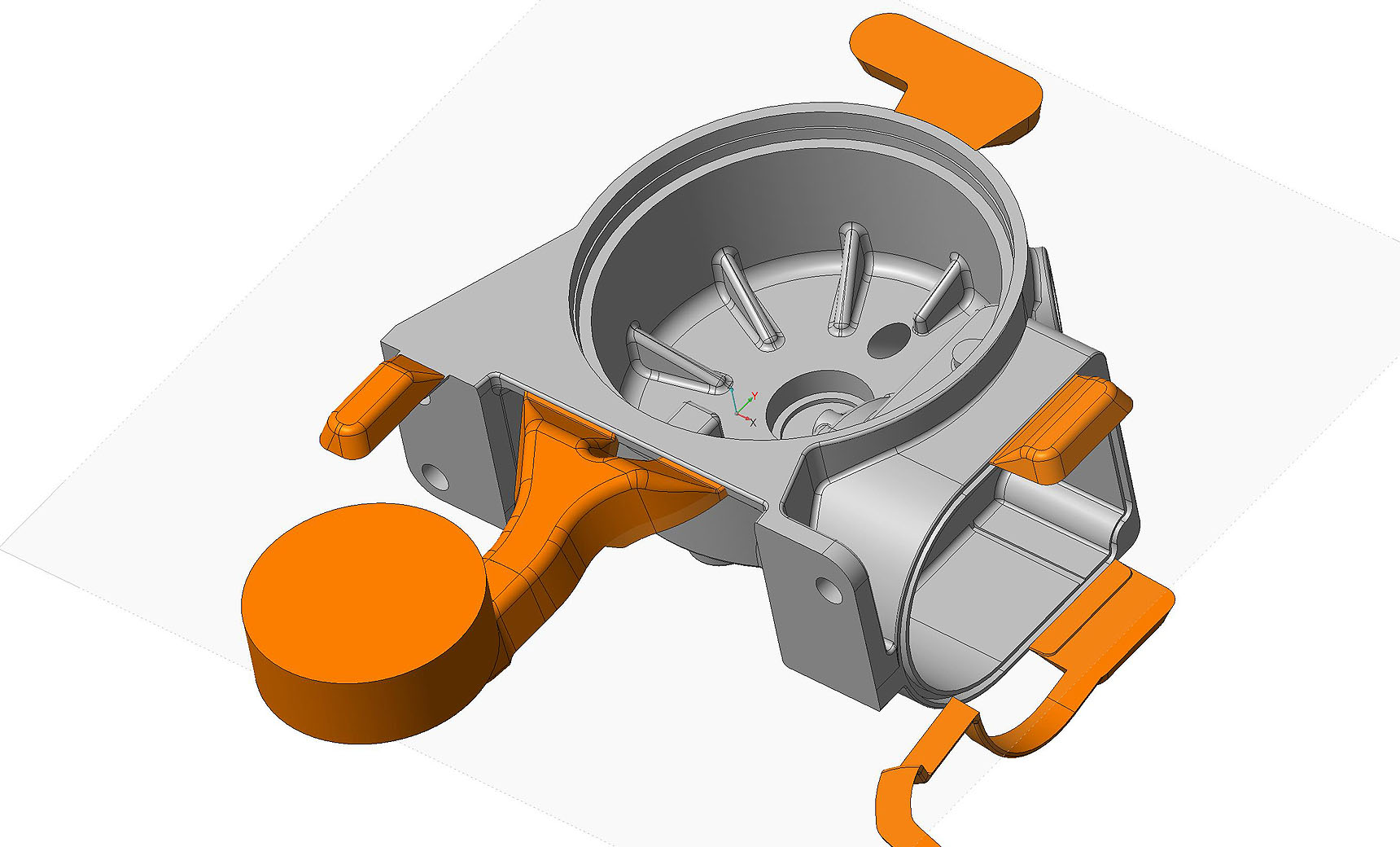

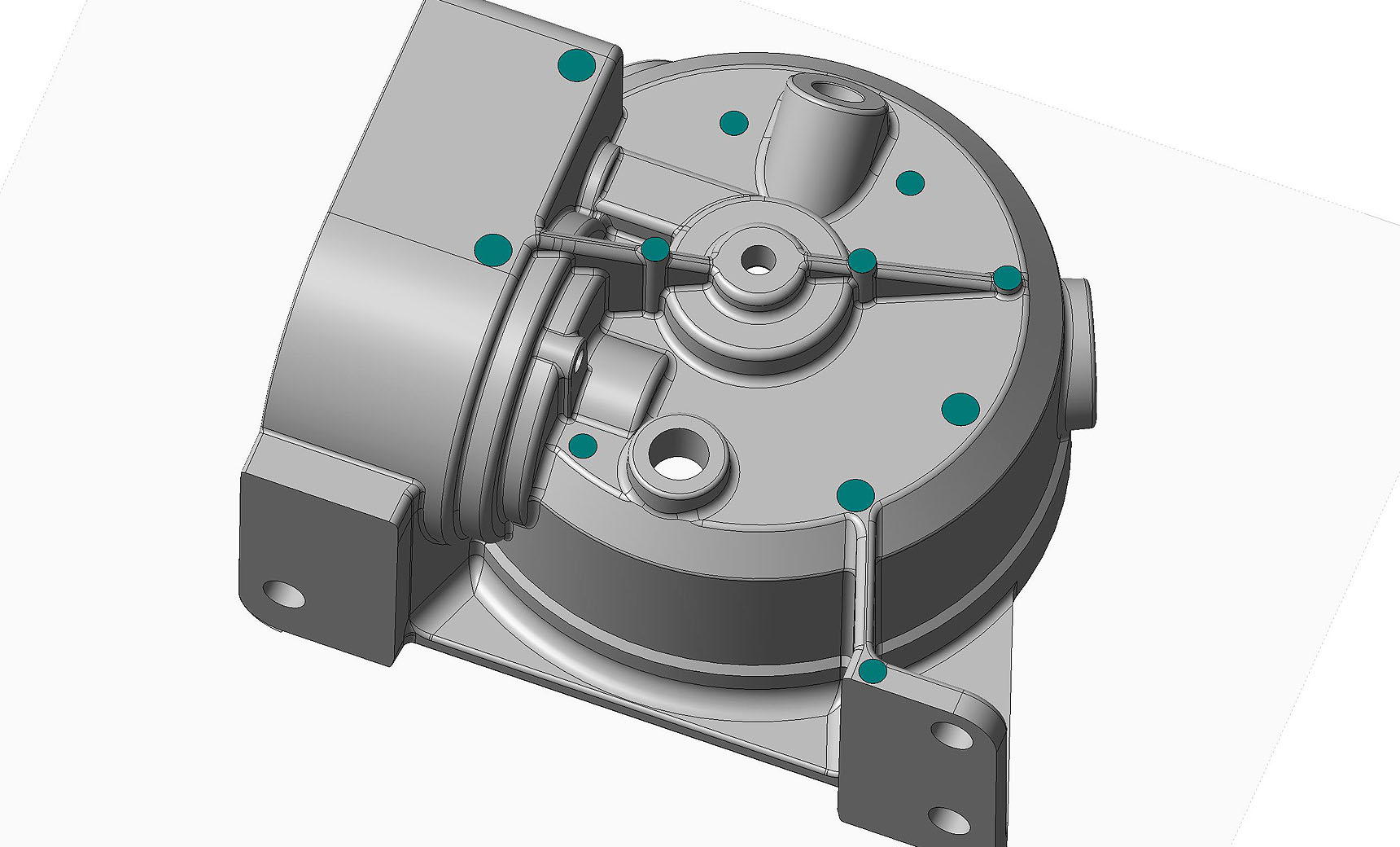

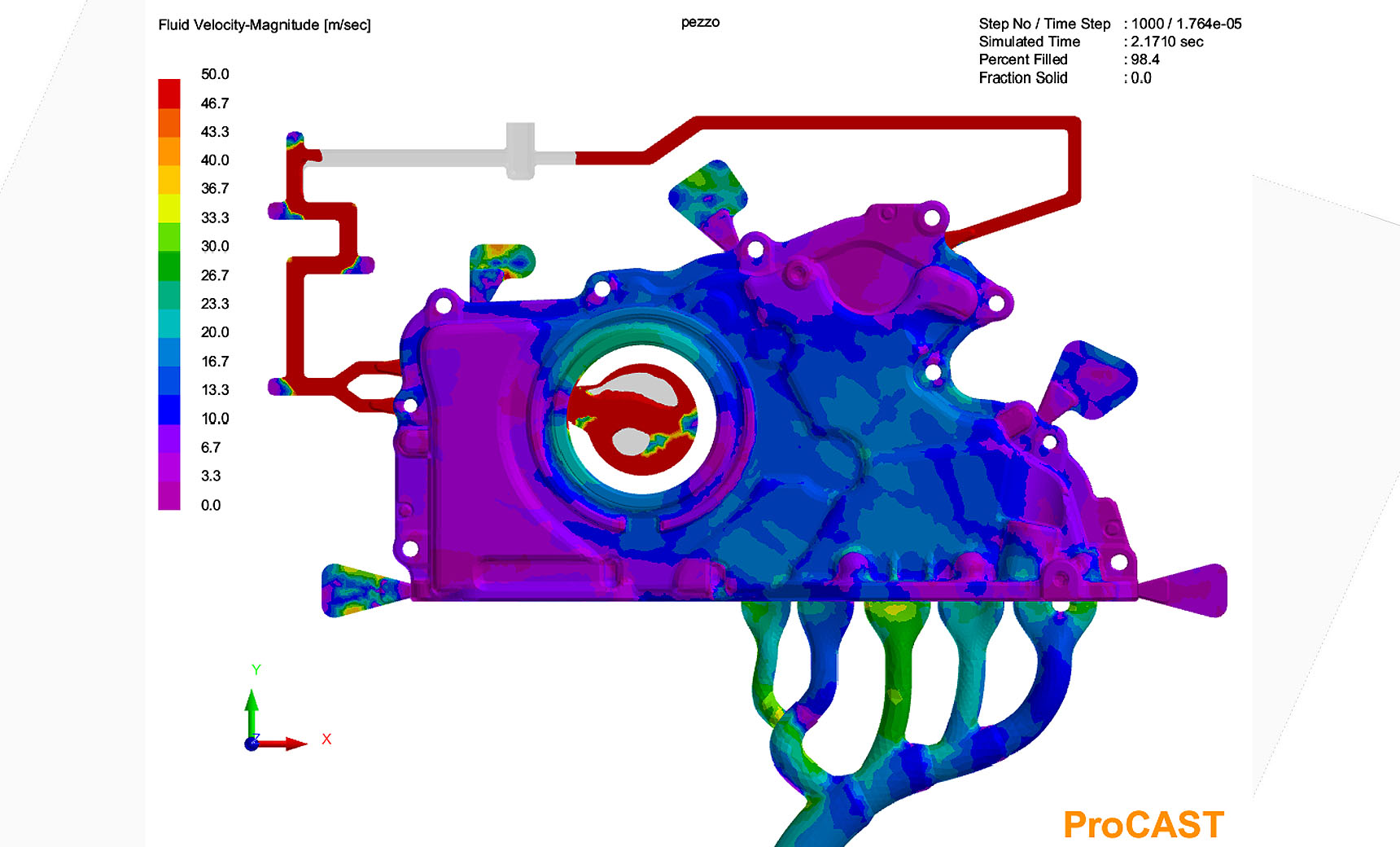

Una volta ottenuto il primo benestare dal cliente, l’ottimizzazione del pezzo continua con il posizionamento dei fagioli, del canale di colata e dei punti di estrazione. Viene quindi effettuata una prima simulazione di colata tramite il software ProCast.

Infine, avviene un secondo contatto col cliente per presentare il pezzo definitivo: se viene accettato si prosegue con la progettazione dello stampo; in caso contrario vengono fatte delle modifiche fino a giungere alla piena soddisfazione del cliente.